アルミニウム合金鋳物:高精度軽量設計により、機器の動作効率が18%向上

2026-01-23

.gtr-container-x7y2z {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 20px;

max-width: 1200px;

margin: 0 auto;

box-sizing: border-box;

}

.gtr-container-x7y2z * {

box-sizing: border-box;

}

.gtr-container-x7y2z p {

margin-bottom: 1em;

text-align: left !important;

font-size: 14px;

}

.gtr-container-x7y2z strong {

font-weight: bold;

}

.gtr-container-x7y2z .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z .gtr-heading-3 {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.8em;

color: #0056b3; /* Industrial blue accent */

text-align: left;

}

.gtr-container-x7y2z dl {

margin-bottom: 2em;

}

.gtr-container-x7y2z dt {

font-weight: bold;

margin-top: 0.8em;

margin-bottom: 0.2em;

color: #555;

font-size: 14px;

}

.gtr-container-x7y2z dd {

margin-left: 0;

margin-bottom: 0.5em;

font-size: 14px;

}

.gtr-container-x7y2z ul {

list-style: none !important;

padding-left: 20px;

margin-bottom: 1em;

}

.gtr-container-x7y2z ul li {

position: relative;

padding-left: 1.5em;

margin-bottom: 0.5em;

font-size: 14px;

list-style: none !important;

}

.gtr-container-x7y2z ul li::before {

content: "•" !important;

color: #007bff; /* Accent color for bullets */

position: absolute !important;

left: 0 !important;

font-size: 1.2em;

line-height: 1;

}

.gtr-container-x7y2z ol {

list-style: none !important;

padding-left: 25px;

margin-bottom: 1em;

counter-reset: list-item;

}

.gtr-container-x7y2z ol li {

position: relative;

padding-left: 2em;

margin-bottom: 0.5em;

font-size: 14px;

counter-increment: none;

list-style: none !important;

}

.gtr-container-x7y2z ol li::before {

content: counter(list-item) "." !important;

color: #007bff; /* Accent color for numbers */

position: absolute !important;

left: 0 !important;

font-weight: bold;

width: 1.5em;

text-align: right;

}

.gtr-container-x7y2z .gtr-table-wrapper {

overflow-x: auto;

margin-bottom: 2em;

}

.gtr-container-x7y2z table {

width: 100%;

border-collapse: collapse !important;

margin-bottom: 1em;

min-width: 700px; /* Ensure horizontal scroll on small screens */

}

.gtr-container-x7y2z th,

.gtr-container-x7y2z td {

border: 1px solid #ccc !important;

padding: 10px 12px !important;

text-align: left !important;

vertical-align: top !important;

font-size: 14px;

word-break: normal; /* Prevent breaking words */

overflow-wrap: normal; /* Prevent breaking words */

}

.gtr-container-x7y2z th {

background-color: #f0f0f0;

font-weight: bold;

color: #333;

}

.gtr-container-x7y2z tbody tr:nth-child(even) {

background-color: #f9f9f9;

}

.gtr-container-x7y2z .gtr-faq-question {

font-size: 16px;

font-weight: bold;

margin-top: 1.5em;

margin-bottom: 0.5em;

color: #333;

text-align: left;

}

.gtr-container-x7y2z .gtr-faq-answer {

margin-bottom: 1em;

font-size: 14px;

text-align: left;

}

.gtr-container-x7y2z .gtr-image-placeholder {

font-style: italic;

color: #666;

margin-bottom: 1em;

text-align: center;

padding: 10px;

border: 1px dashed #ccc;

background-color: #fcfcfc;

}

/* PC layout */

@media (min-width: 768px) {

.gtr-container-x7y2z {

padding: 30px;

}

.gtr-container-x7y2z dl {

display: grid;

grid-template-columns: 180px 1fr; /* Adjust as needed for key-value pairs */

gap: 0.5em 1em;

}

.gtr-container-x7y2z dt {

grid-column: 1;

text-align: right;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z dd {

grid-column: 2;

margin-top: 0;

margin-bottom: 0;

}

.gtr-container-x7y2z ul,

.gtr-container-x7y2z ol {

padding-left: 30px;

}

.gtr-container-x7y2z ul li {

padding-left: 2em;

}

.gtr-container-x7y2z ul li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z ol li {

padding-left: 2.5em;

}

.gtr-container-x7y2z ol li::before {

left: 0.5em !important;

}

.gtr-container-x7y2z table {

min-width: auto; /* Allow table to shrink on larger screens */

}

}

製品

高強度,耐腐蝕性,軽量アルミ合金鋳物

MOQ

1本

モデルNO

カスタマイズ

サイズ

絵として

加工容量

+/-0.01mm

適用する

工業機械,自動車,航空宇宙,電気機器の使用

材料

アル-シ合金 (A356,A380),アル-Mg合金 (5083),アル-Cu合金 (2024),カスタマイズされたアルミ合金

表面処理

アノード化,粉末塗装,砂吹き,化学変換塗装

製造プロセス

砂鋳造,ダイ鋳造,重力鋳造,精密投資鋳造

植物

私達 は 自分 の 工場 を 持っ て いる

販売後サービス

24時間以内にサポート

保証

提供 (12 ヶ月 普通 の 労働 条件 で)

認定

CE,ISO 9001:2015IATF 16949 (自動車類)

スタンダード

ASTM,AMS,GB,JIS

検査

X線検査,UT (超音波検査),張力検査,硬度検査,次元検査

適用する

自動車部品,航空宇宙部品,電池箱,船舶機器,建設機械などに使用される.

色

オーダー (アノイド:銀,黒,金;粉末塗装:カスタムカラー)

配達時間

7 - 35 日 / 交渉可能

輸送パッケージ

鋼筋枠,衝突防止泡付きの木製ケース

利点

豊富な鋳造経験,高精度加工,カスタマイズされたソリューション,プロフェッショナルチーム

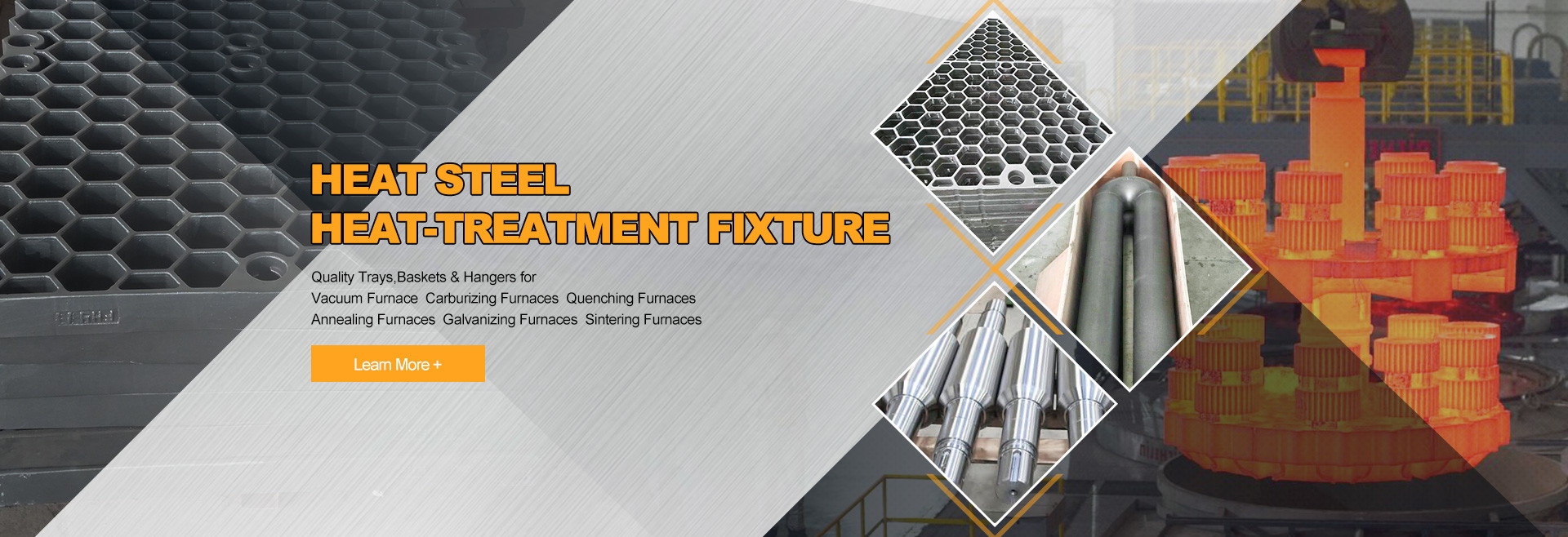

私たちの写真 アルミ合金鋳造:

(画像表示: 高精度アルミ合金鋳造完成品; 溶解アルミ鋳造表面; アルミ鋳造製造プロセス; アルミ鋳造のX線検査)

A356 アルミ合金鋳物 構成:

Si含有量6.5%-7.5%,Mg含有量0.25%-0.45%,Fe ≤0.20%,Cu ≤0.10%,Mn ≤0.10%,Zn ≤0.10%,Ti ≤0.20%,Alバランス.微細なダンドリティック構造を有する熱処理可能なアルミニウム合金である.

特徴:

軽量 で 強い: 密度は2.68g/cm3のみで,鉄鋼鋳物より35%軽く,熱処理 (T6) は,引力強度を≥310MPaに改善し,重量削減と構造安定性をバランスできます.

絶好 な 腐食 耐性: 表面に形成された密度の高い酸化膜と合金組成により,大気,淡水,軽度の化学腐食に耐性があり,屋外および海洋環境に適しています.

良質な鋳造と加工可能性: 低溶融点,良好な流動性,複雑な形状 (薄壁の部品,複雑な構造) を容易に形成する; 鋳造後の加工性能が優れ,高精度を確保する.

優れた熱伝導性: 熱伝導力は,鉄鋼の4~5倍で,エンジン部品や電池室などの熱分散部品に最適です.

制限:

高温耐性が低い: 200°C以上では,機械性能が著しく低下し,長期間の高温労働条件には適さない.

耐磨性が鋼に比べて低い:耐磨性のある部品には表面処理 (ハードアンオード化) が必要です.

通常の鋳鉄よりも高いコストだが,重量削減と耐腐蝕性を考えるとコスト効率が良い.

適用可能なシナリオ:

自動車用エンジンの支架,ホイールハブ,シリンダーヘッド;航空宇宙用軽量部品;電気機器のホイス,散熱器,船舶用ハードウェア,船舶用フィッティング建設機械の軽量構造部品.

基準基準 定名化学成分 (%)

標準/合金級

そうだ

塩分

クー

Fe ≤

Mn ≤

Zn ≤

Ti ≤

アール

A356.0 (ASTM B26)

6.5-7. わかった5

0.25-0 だった45

≤0.10

0.20

0.10

0.10

0.20

バランス

A380.0 (ASTM B26)

7.5-9 だった5

0.10-0 だった30

3.0-4 だった0

1.30

0.50

3.0-4 だった0

0.20

バランス

5083 (ASTM B108)

≤0.40

4.0-4 だった9

≤0.10

0.40

0.40-1.0

≤0.25

0.15

バランス

2024 (ASTM B26)

≤0.50

1.2-18

3.8-4 だった9

0.50

0.30-0 だった9

≤0.25

0.15

バランス

ZL101 (GB/T 1173)

60.0-8 だった0

0.20-0 だった40

≤0.10

0.50

≤0.50

≤0.30

≤0.20

バランス

よくある質問

Q: オーダーメイド製品を製造できますか?

A について: はい,私たちはできます.我々は標準および特殊のアルミ合金鋳造の両方を生産することができます.私たちのチームは,あなたの図面,サンプルおよび特定のパフォーマンス要件に従ってそれらを作ることができます.

Q:無料のサンプルを提供していますか?

A について: はい,通常,我々は,顧客によって支払われる貨物の条件の下でテストのための無料サンプルを提供します.

Q:私たちの製品の保証は?

A について: この期間中に私たちの側から品質の問題が発生した場合,私たちは送料と交換を承ります.

Q: 私たちのロゴを貼るなど,私たちの必要に応じて製品がカスタマイズできますか?

A について:確かに私たちの製品は,あなたの必要に応じてカスタマイズすることができます.あなたのロゴを付けることも可能です.

Q: 部品の注文を確認するために,どのような情報を提供する必要がありますか?

A について: 詳細な仕様や図面を教えて下さい.

Q: 配達前にはすべての商品をテストしますか?

A について: はい,私たちは配送前に100%テストがあります.

Q: 輸送?

A について:DHL,UPS,EMS,Fedex,航空貨物,海運で輸送する.

Q:ドロップ・シッピングはサポートしていますか?

A について: はい,あなたのドロップ送料は利用可能です.

Q: 製品にはどんな材料を使っていますか?

A について: 私たちはアルミ合金鋳造のあらゆる種類を供給します. アルミ合金,アルミ合金,アルミ合金,アルミ合金,アルミ合金,アルミ合金,アルミ合金,アルミ合金など,異なる作業条件の要件を満たすために.

Q:どんな製品をお持ちですか?

A について: 主に自動車部品,航空宇宙部品,電池箱,船舶フィッティング,機械構造部品など,様々なアルミニウム合金鋳造品を製造しています.

20年 鋳造工場での経験

フレンドリーで高効率の技術と商業コミュニケーション

プロの輸出実務:60カ国以上へ輸出

[エベレスト_フォーム id="249"]

[カルーゼル_スライド id='765']

もっと見る

カービッド 磨き プレート の 種類: 基本 特性 と 適用 ガイド

2026-01-16

/* カプセル化のためのユニークなルートクラス */

.gtr-container-x7y2z9 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* モバイルファーストのパディング */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* パディングによる水平スクロールを防ぐ */

}

/* 一般的な段落スタイル */

.gtr-container-x7y2z9 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* 左揃えを強制 */

word-break: normal; /* 不自然な単語の改行を防ぐ */

overflow-wrap: normal;

}

/* セクションタイトルのスタイル (h2 を置き換える) */

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* タイトル用のプロフェッショナルな青色 */

text-align: left;

}

/* 順序なしリストのスタイル */

.gtr-container-x7y2z9 ul {

list-style: none !important; /* デフォルトのリストスタイルを削除 */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-x7y2z9 ul li {

position: relative;

padding-left: 1.5em; /* カスタムの箇条書きのためのスペース */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important; /* 左揃えを強制 */

list-style: none !important;

}

/* 順序なしリストのカスタム箇条書き */

.gtr-container-x7y2z9 ul li::before {

content: "•" !important; /* カスタムの箇条書き文字 */

color: #0056b3; /* 箇条書きの色 */

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* PC画面用のレスポンシブ調整 */

@media (min-width: 768px) {

.gtr-container-x7y2z9 {

padding: 32px; /* より大きな画面でのパディング */

max-width: 960px; /* PCでのコンテンツの最大幅 */

margin: 0 auto; /* コンポーネントを中央に配置 */

}

.gtr-container-x7y2z9 p {

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 .gtr-section-title {

font-size: 20px; /* PCでのタイトルのわずかな拡大 */

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-x7y2z9 ul li {

margin-bottom: 0.6em;

}

}

カーバイド耐摩耗プレートは、極度の摩耗環境向けに設計された高性能耐摩耗コンポーネントです。硬いカーバイド粒子を強靭な金属マトリックスに組み込むことで、従来の鋼製耐摩耗プレートをはるかに上回る優れた耐摩耗性を実現します。鉱業、冶金、セメント製造、マテリアルハンドリングで広く使用されており、カーバイド耐摩耗プレートは、機器の耐用年数を延長し、メンテナンスのダウンタイムを削減し、運用コストを削減します。さまざまな種類のカーバイド耐摩耗プレートは、カーバイド材料、マトリックス組成、製造プロセスが異なり、それぞれ特定の極度の摩耗条件に合わせて調整されています。

各カーバイド耐摩耗プレートのコア特性を理解することで、過酷な作業環境における最大の耐久性と費用対効果を確保し、独自の用途に最適なソリューションを選択できます。

1. タングステンカーバイド (WC) 耐摩耗プレート

タングステンカーバイド耐摩耗プレートは、最も一般的で高性能なカーバイド耐摩耗プレートであり、その極度の硬度と耐摩耗性で知られています。タングステンカーバイド (WC) 粒子がコバルト (Co) またはニッケル (Ni) マトリックスに埋め込まれています。

コア組成: タングステンカーバイド (WC: 70%-95%)、バインダー金属 (Co: 5%-30% または Ni: 5%-30%); 耐食性を高めるための微量のクロム (Cr) またはチタン (Ti)。

主な特徴: 硬度最大 HRC70-85 (WC含有量による); 耐摩耗性は高クロム鋼の5〜10倍; 圧縮強度 ≥4000MPa; 良好な衝撃靭性 (CoマトリックスはNiマトリックスよりも優れています)。

性能のハイライト: 低〜中程度の衝撃、高摩耗のシナリオで耐摩耗性を維持; 滑り摩耗、浸食、切削摩耗に対する優れた耐性; 最大500℃までの安定した性能。

一般的な用途: 鉱山設備コンポーネント (コンベアシュート、スクリーンデッキ、クラッシャーライナー); セメントプラントのローラープレス摩耗部品; 研磨材 (砂、砂利、鉱石) 用のマテリアルハンドリングホッパー; 木材加工および製紙業界の切削工具。

長所と短所: 長所 - 極度の耐摩耗性、長い耐用年数; 短所 - 他のカーバイドタイプよりも高コスト、WC含有量が多すぎると重い衝撃で脆くなる。

2. クロムカーバイド (Cr₃C₂) 耐摩耗プレート

クロムカーバイド耐摩耗プレートは、高温および腐食性の摩耗環境向けに最適化されています。クロムカーバイド粒子を鋼またはニッケルベースの合金マトリックスに結合し、耐摩耗性、耐熱性、耐食性のバランスを提供します。

コア組成: クロムカーバイド (Cr₃C₂: 40%-70%)、マトリックス (炭素鋼、ステンレス鋼、またはインコネル合金); 高温性能を向上させるための微量のモリブデン (Mo) またはタングステン (W)。

主な特徴: 硬度 HRC60-75; 温度耐性最大 800-1000℃ (タングステンカーバイドよりも高い); 優れた酸化および耐食性; 良好な溶接性 (鋼マトリックス)。

性能のハイライト: 高温摩耗下での優れた耐摩耗性; 熱サイクルでの構造的完全性を維持; 腐食性媒体 (酸、アルカリ、鉱物スラリー) に耐性があります。

一般的な用途: 高温焼結炉ライナー; 製鋼所のスラグ処理設備; 火力発電所のボイラーコンポーネント; 化学工業の耐食性摩耗部品; 廃棄物焼却設備。

長所と短所: 長所 - 優れた高温および耐食性、溶接可能; 短所 - タングステンカーバイドよりも低い室温耐摩耗性、鋼製耐摩耗プレートよりも高コスト。

3. チタンカーバイド (TiC) 耐摩耗プレート

チタンカーバイド耐摩耗プレートは、高硬度、低摩擦の摩耗シナリオに特化しています。チタンカーバイド粒子をニッケルまたはコバルトマトリックスと組み合わせ、精密および高速摩耗用途に独自の特性を提供します。

コア組成: チタンカーバイド (TiC: 60%-85%)、バインダー金属 (Ni: 10%-30% または Co: 5%-20%); 硬度を向上させるための微量のタンタル (Ta) またはニオブ (Nb)。

主な特徴: 硬度 HRC75-80; 高融点 (3140℃); 低摩擦係数 (0.15-0.25); 良好な化学的安定性 (ほとんどの酸およびアルカリに耐性があります)。

性能のハイライト: 粘着摩耗およびかじりに対する優れた耐性; 高速滑り用途での精度を維持; 高真空または不活性ガス環境での安定した性能。

一般的な用途: 精密機械加工工具ホルダー; 高速切削設備摩耗部品; 航空宇宙コンポーネント摩耗面; 電子工業精密摩耗コンポーネント; 自動車エンジンバルブシート。

長所と短所: 長所 - 高硬度、低摩擦、良好な化学的安定性; 短所 - 高い製造コスト、限られた衝撃靭性、重衝撃環境には適していません。

4. 複合カーバイド耐摩耗プレート (マルチカーバイドブレンド)

複合カーバイド耐摩耗プレートは、2つ以上のカーバイドタイプ (例: WC + Cr₃C₂、WC + TiC) をハイブリッドマトリックスと組み合わせ、複数のパラメータ (摩耗、熱、腐食、衝撃) にわたるバランスの取れた性能を必要とする複雑な摩耗シナリオに合わせて調整されています。

コア組成: 混合カーバイド (WC + Cr₃C₂ または WC + TiC: 65%-90%)、マトリックス (Co-Ni 合金または鋼-ニッケル複合材); 性能最適化のための微量元素。

主な特徴: カスタマイズ可能な硬度 (HRC65-82); 調整可能な温度耐性 (最大 850℃); バランスの取れた衝撃靭性と耐摩耗性; カーバイドブレンドに基づく調整された耐食性。

性能のハイライト: 複雑な摩耗条件 (例: 高温 + 高摩耗、衝撃 + 腐食) に適応; 特定の用途ニーズに合わせて柔軟な性能調整; 混合環境での単一カーバイドプレートよりも長い耐用年数。

一般的な用途: 複雑な鉱山環境 (研磨性 + 腐食性鉱石); 高温マテリアルハンドリングシュート; 多段クラッシャー摩耗部品; さまざまな摩耗課題を抱える高度な製造設備。

長所と短所: 長所 - カスタマイズ可能な性能、複雑な環境に適しています; 短所 - より高い開発および製造コスト、カスタマイズのためのより長いリードタイム。

5. カーバイド耐摩耗プレートの主な選択基準

適切なカーバイド耐摩耗プレートを選択するには、その機能を特定の動作条件と性能要件に合わせる必要があります:

摩耗の種類と強度: 高摩耗、室温 → タングステンカーバイド; 高温摩耗 → クロムカーバイド; 高速精密摩耗 → チタンカーバイド; 複雑な混合摩耗 → 複合カーバイド。

動作温度: 室温から 500℃ → タングステンカーバイド; 500-1000℃ → クロムカーバイド/複合カーバイド; 1000℃以上 → 特殊複合カーバイド。

環境条件: 腐食性 (酸/アルカリ) → クロムカーバイド/チタンカーバイド; 不活性/高真空 → チタンカーバイド; 湿った/研磨性スラリー → タングステンカーバイド (Co マトリックス)。

衝撃荷重: 低〜中程度の衝撃 → タングステンカーバイド/クロムカーバイド; 高衝撃 → 複合カーバイド (強靭なマトリックスを使用); 精密低衝撃 → チタンカーバイド。

コストと予算: コスト重視 (大量) → タングステンカーバイド (低 WC 含有量); 高性能要件 → チタンカーバイド/複合カーバイド; 高温ニーズ → クロムカーバイド。

6. カーバイド耐摩耗プレートの寿命を延ばすためのメンテナンスのヒント

適切なメンテナンスは、過酷な環境におけるカーバイド耐摩耗プレートの性能と耐用年数をさらに向上させることができます:

過度の衝撃を避ける: 高硬度カーバイドプレート (例: タングステンカーバイド、チタンカーバイド) の場合、欠けやひび割れを防ぐために、大きくて硬い材料との直接的な強い衝撃を避けてください。

均一な負荷: 材料の均一な分布と供給を確保し、不均一な摩耗と局所的な応力集中を避けてください。

温度管理: 高温用途では、熱衝撃やマトリックスカーバイドの分離を防ぐために、急激な温度変化を避けてください。

定期的な検査: 欠け、ひび割れ、摩耗の厚さを毎週確認してください。摩耗が元のカーバイド層の厚さの 30% を超えた場合は、プレートを交換してください。

適切な設置: 振動による摩耗や損傷を避けるために、設置中はしっかりと正確に取り付けてください。

なぜ、お客様の運用に合わせたカーバイド耐摩耗プレートが重要なのか

不適切なカーバイド耐摩耗プレートは、頻繁な交換、機器のダウンタイム、および運用コストの増加につながります。お客様の特定の摩耗タイプ、温度、環境条件に合わせて設計されたカスタムプレートは、最適な耐摩耗性、安定した性能を確保し、機器への投資に対するリターンを最大化します。

鉱業、製造、または高温設備に最適なカーバイド耐摩耗プレートの選択についてサポートが必要ですか?お客様の動作条件と性能要件を共有して、無料のカスタマイズされた推奨事項を入手してください!

もっと見る

耐磨板の製造プロセス: 特徴と使用ガイド

2026-01-15

.gtr-container_a1b2c3 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container_a1b2c3 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3;

text-align: left;

}

.gtr-container_a1b2c3 ul {

list-style: none !important;

padding-left: 0;

margin-bottom: 1em;

}

.gtr-container_a1b2c3 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container_a1b2c3 ul li::before {

content: "•" !important;

color: #0056b3;

font-size: 1.2em;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

.gtr-container_a1b2c3 .gtr-list-item-title {

font-weight: bold;

color: #333;

}

@media (min-width: 768px) {

.gtr-container_a1b2c3 {

padding: 24px;

max-width: 960px;

margin: 0 auto;

}

.gtr-container_a1b2c3 .gtr-heading-2 {

font-size: 20px;

}

}

耐摩耗板の製造プロセスは、耐摩耗板の材料特性、耐摩耗性、および耐用年数を決定する上で決定的な役割を果たします。産業機器の保護にとって重要なコンポーネントである耐摩耗板は、鉱業や建設からセメント製造、材料ハンドリングまで、多様な用途シナリオに対応するために、カスタマイズされた製造技術を必要とします。さまざまな耐摩耗板の製造方法は、合金組成の制御、熱処理、および成形技術が異なり、それぞれが特定の性能要求を満たす独自の特性を持っています。

各耐摩耗板製造プロセスの主要な特徴を理解することは、最適な製造ソリューションを選択するのに役立ち、最終的な耐摩耗板がお客様の機器の動作条件と耐久性要件に合致するようにします。

1. 耐摩耗板の鋳造製造

鋳造は、大型で複雑な形状の耐摩耗板の製造に最適な、伝統的で広く使用されている耐摩耗板製造プロセスです。溶融合金を金型に注ぎ込み、冷却して所望の形状を形成し、合金組成を柔軟に制御できます。

コアプロセス: 金型準備(砂型、ロストワックス鋳造、または永久金型)→ 合金溶解(高マンガン鋼、高クロム合金など)→ 鋳造→ 冷却と凝固→ 脱型→ 後処理(研削、熱処理)。

主な特徴: 大型で厚い耐摩耗板(厚さ20〜200mm)に適しています。複雑な形状(例:クラッシャーライナー、ミルライナー)をサポートします。耐摩耗性を高めるために、高合金含有量(例:高クロム、高マンガン)を可能にします。

性能のハイライト: 適切に鋳造された場合の良好な材料密度と構造的完全性。標準形状の耐摩耗板の大量生産に費用対効果が高い。特定の摩耗条件に合わせて合金組成を調整可能。

代表的な用途: 高マンガン鋼クラッシャーライナー; 高クロム合金ボールミルライナー; 大規模SAGミル耐摩耗板; セメントプラントロータリーキルンライナー。

長所と短所: 長所 - 形状とサイズの柔軟性、大量生産に適しています。短所 - 生産サイクルが長く、厳格なプロセス管理なしに内部欠陥(気孔、収縮)の可能性があります。

2. 耐摩耗板の溶接オーバーレイ製造(クラッディング)

溶接オーバーレイ(クラッディング)は、耐摩耗性合金層をベース鋼板に堆積させる複合製造プロセスです。ベースプレート(軟鋼または高マンガン鋼)の衝撃靭性と、オーバーレイ層(高クロム合金、タングステンカーバイドなど)の優れた耐摩耗性を組み合わせます。

コアプロセス: ベースプレートの準備(クリーニング、予熱)→ 溶接オーバーレイ(サブマージアーク溶接、MIG/MAG溶接、またはプラズマ溶接)→ 溶接後熱処理→ 機械加工と仕上げ。

主な特徴: カスタマイズ可能なオーバーレイ層の厚さ(3〜50mm)。ベース層とオーバーレイ層間の強力な結合(結合強度≥300MPa)。ターゲット耐摩耗性のために多様なオーバーレイ材料をサポート。

性能のハイライト: 衝撃靭性と耐摩耗性のバランスが取れています。費用対効果が高い(摩耗層のみが高価な合金を使用)。修理とメンテナンスが容易(摩耗した部分を再オーバーレイ)。

代表的な用途: コンベアシュート用の複合耐摩耗板; 高クロムオーバーレイ付きクラッシャー顎板; 材料ハンドリングホッパー; 建設機械バケット歯。

長所と短所: 長所 - 費用対効果が高く、カスタマイズ可能な耐摩耗性、修理可能。短所 - 平面または単純な曲面のみに限定され、少量生産には人件費が高くなります。

3. 耐摩耗板の焼入れと焼き戻し(Q&T)製造

焼入れと焼き戻しは、主に低合金耐摩耗性(AR)鋼耐摩耗板に使用される熱処理ベースの製造プロセスです。高合金含有量に頼ることなく、鋼の微細構造を最適化して、硬度、靭性、および耐摩耗性を向上させます。

コアプロセス: 鋼板加熱(850〜1050℃)→ 焼入れ(水または油による急速冷却)→ 焼き戻し(200〜500℃に加熱)→ 冷却→ 仕上げ(研削、切断)。

主な特徴: 低合金鋼(AR400、AR500、AR600)に適用されます。硬度(HRC40〜62)を調整するための熱処理パラメータの正確な制御。プレートの厚さ全体にわたる均一な材料特性。

性能のハイライト: 室温での優れた耐摩耗性。優れた被削性と溶接性。静的または中程度の衝撃負荷下での安定した性能。

代表的な用途: AR鋼コンベアイドラーとスクレーパーブレード; 鉱山スクリーンデッキ; 農業機械摩耗部品; セメントプラントホッパー。

長所と短所: 長所 - 高い生産効率、優れた被削性、低合金耐摩耗板に費用対効果が高い。短所 - 高温耐摩耗性が限られており、極端な衝撃シナリオには適していません。

4. 耐摩耗板の爆発溶接製造

爆発溶接は、爆発のエネルギーを使用して2つ以上の異種材料を接合する高度な複合製造プロセスです。極端な摩耗条件下で優れた性能を発揮する、高強度複合耐摩耗板を作成します。

コアプロセス: 材料準備(ベースプレート+摩耗層プレート)→ 組み立て(プレート間の間隔)→ 爆発物の配置→ 爆発(高圧と温度の生成)→ 接合→ 後処理(熱処理、機械加工)。

主な特徴: 異種材料を接合(例:軟鋼+タングステンカーバイド、高マンガン鋼+高クロム合金)。超強力な結合強度(ベース材料の引張強度を超える)。接合中の熱歪みなし。

性能のハイライト: 優れた耐摩耗性と衝撃靭性。各層の材料特性を維持。極端な摩耗シナリオ(高衝撃+高摩耗)に適しています。

代表的な用途: 極端な摩耗クラッシャーライナー; 深層採掘設備耐摩耗板; ポートバルク材料ハンドラー摩耗部品; 高圧材料ハンドリングシュート。

長所と短所: 長所 - 高い結合強度、優れた複合性能、熱損傷なし。短所 - 高い生産コスト、複雑なプロセス制御、平板に限定。

5. 耐摩耗板の粉末冶金製造

粉末冶金は、金属粉末から耐摩耗板を製造する特殊な製造プロセスです。合金組成と微細構造を正確に制御できるため、独自の材料要件を持つ高性能耐摩耗板に最適です。

コアプロセス: 金属粉末の準備(クロム、モリブデン、タングステンなどの合金粉末)→ 混合→ 圧縮(金型へのプレス)→ 焼結(融点以下に加熱)→ 後処理(熱間静水圧プレス、機械加工)。

主な特徴: 合金組成の正確な制御。均一な微細構造。高炭化物含有量の耐摩耗板を製造する能力(耐摩耗性の向上)。ニアネットシェイプ製造(材料の無駄の削減)。

性能のハイライト: 極端な耐摩耗性(硬度最大HRC70)。優れた耐食性。高温環境(最大600℃)での安定した性能。

代表的な用途: 高温焼結炉耐摩耗板; 化学工業耐食性摩耗部品; 自動車および航空宇宙用の精密摩耗部品。

長所と短所: 長所 - 正確な組成制御、高性能、低材料廃棄物。短所 - 高い生産コスト、中小規模の耐摩耗板に限定。

6. 耐摩耗板製造プロセスの主な選択基準

適切な耐摩耗板製造プロセスを選択するには、その特徴を特定の製品要件と用途シナリオに合わせる必要があります。

製品仕様: 大型/複雑な形状→ 鋳造; 平面/単純な曲面複合板→ 溶接オーバーレイ; 中小精密部品→ 粉末冶金。

性能要件: 高衝撃+低〜中摩耗→ 鋳造(高マンガン鋼); 高摩耗+コスト削減→ 溶接オーバーレイ; 室温耐摩耗性→ Q&T(AR鋼); 極端な摩耗→ 爆発溶接/粉末冶金。

コスト予算: コスト重視/大量生産→ 鋳造/Q&T; 中程度の予算/カスタマイズ可能→ 溶接オーバーレイ; 高性能/高予算→ 爆発溶接/粉末冶金。

アプリケーション環境: 高温→ 粉末冶金/耐熱鋳造; 腐食性環境→ 粉末冶金/高クロム鋳造; 極端な衝撃→ 爆発溶接/鋳造。

専門的な耐摩耗板製造が重要な理由

不適格な耐摩耗板製造プロセスは、材料特性の低下、耐用年数の短縮、および機器の頻繁な故障につながります。合金組成、熱処理、および結合品質を厳密に管理する専門的な製造は、最終的な耐摩耗板が設計要件を満たし、機器の耐用年数を延長し、運用コストを削減することを保証します。

特定の用途に最適な耐摩耗板製造プロセスの選択についてサポートが必要ですか?製品仕様、性能要件、および予算を共有して、無料のカスタマイズされた推奨事項を入手してください!

もっと見る

ピアリティック クロム モリブデン 鋼材 ラインナー 鉱山 研磨 改良 推進

2026-01-09

.gtr-container-k9m4p1 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 15px;

max-width: 100%;

box-sizing: border-box;

}

.gtr-container-k9m4p1 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important;

word-break: normal;

overflow-wrap: normal;

}

.gtr-container-k9m4p1 .gtr-section-title {

display: block;

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* 見出し用のプロフェッショナルブルー */

text-align: left;

}

.gtr-container-k9m4p1 ul {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ul li {

position: relative;

padding-left: 20px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ul li::before {

content: "•" !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* 箇条書きの色 */

font-size: 1.2em;

line-height: 1;

top: 0;

}

.gtr-container-k9m4p1 ol {

list-style: none !important;

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-k9m4p1 ol li {

position: relative;

padding-left: 25px;

margin-bottom: 0.5em;

font-size: 14px;

text-align: left !important;

list-style: none !important;

}

.gtr-container-k9m4p1 ol li::before {

content: counter(list-item) "." !important;

position: absolute !important;

left: 0 !important;

color: #0056b3; /* 番号の色 */

font-size: 1em;

line-height: 1;

top: 0;

width: 20px;

text-align: right;

}

.gtr-container-k9m4p1 .gtr-highlight {

font-weight: bold;

color: #0056b3;

}

.gtr-container-k9m4p1 .gtr-key-value {

font-weight: bold;

color: #e67e22; /* キーバリュー用の対照的な色 */

}

@media (min-width: 768px) {

.gtr-container-k9m4p1 {

padding: 25px;

}

.gtr-container-k9m4p1 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

}

パーライトクロムモリブデン鋼ライナーの紹介

鉱業、冶金、セメントなどの業界における粉砕生産工程において、ライナーはコア耐摩耗部品として、その性能が設備の粉砕効率、運転安定性、および総合的な生産コストを直接決定します。生産効率、省エネ、消費削減に対する業界の要求が絶えず向上するにつれて、従来のライナー材料は、複雑な作業条件下での高強度運転のニーズを満たすことができなくなりました。この背景の下、パーライトクロムモリブデン鋼ライナーは、その独自の材料的優位性と優れたサービス性能に頼り、多くの企業が粉砕設備をアップグレードするための最適なソリューションとなっています。彼らは、鉱石粉砕効率を最大20%向上させ、生産効率を強化し、改善することさえ可能です。

材料組成と製造プロセス

パーライトクロムモリブデン鋼ライナーは、高品質のパーライトクロムモリブデン合金鋼で作られており、一般的な材料グレードにはZG35CrMo、ZG42CrMoおよびその他のカスタマイズされた合金グレードが含まれます。これらは、精密鋳造、CNC機械加工、および厳格な焼入れ+焼戻し熱処理プロセスを通じて製造されています。そのコア組成比は科学的であり、炭素含有量は0.30%から0.45%の間で、0.8%から1.5%のクロム元素と、0.2%から0.6%のモリブデン元素と組み合わされ、ケイ素やマンガンなどの微量元素によって補完されています。これにより、微細なパーライトをマトリックスとし、分散したクロムカーバイド硬相を持つ特殊な構造が形成され、これが高強度、高耐摩耗性、および優れた靭性の組み合わせの鍵となります。

優れた性能上の利点

優れた耐摩耗性:微細なパーライトマトリックスは、高硬度(HRC 45-55)と構造的緻密性を保証し、埋め込まれたクロムカーバイド硬相が耐摩耗性をさらに高めます。耐用年数は、通常の炭素鋼ライナーの2〜3倍長く、交換頻度とメンテナンスコストを大幅に削減します。

優れた衝撃靭性:高硬度を持ちながら、優れた衝撃靭性(衝撃エネルギー≥35J/cm²)を維持し、5〜10kgの大きな鉱石塊の衝撃に耐え、ひび割れや剥離を効果的に防ぎ、安定した運転を保証します。

良好な高温安定性:モリブデン元素の添加により、粒状構造が微細化され、300〜500℃の高温環境下でも安定した機械的特性が得られ、セメントクリンカーの粉砕に最適です。

優れた溶接性能:パーライトマトリックスにより、部分的に損傷した場合に表面溶接による修復が可能になり、設備のダウンタイムと交換コストを大幅に削減し、総合的な利用効率を向上させます。

多様なアプリケーションシナリオ

「耐摩耗性+耐衝撃性」という二重の利点に頼り、パーライトクロムモリブデン鋼ライナーは、鉱業におけるボールミルおよびセミオートジェナスミルの、中・粗粉砕段階で広く使用されています。特に、鉄鉱石、銅鉱石、石灰岩、セメント原料などの中硬質材料の粉砕作業に適しています。冶金鉱山での大規模な鉱石処理、セメント業界での原料粉砕、または石炭業界での粉末粉砕生産のいずれにおいても、安定した性能を発揮し、さまざまな作業条件に対応するカスタマイズされた耐摩耗性ソリューションを提供することで、コアの役割を果たすことができます。

厳格な品質管理システム

製品の品質を確保するために、厳格な全プロセス品質管理システムを確立しました。各バッチのパーライトクロムモリブデン鋼ライナーは、工場出荷前に複数の厳格な検査を受け、すべての製品指標がASME、JIS、GB、DINなどの国際および国内規格に適合していることを確認します。これらの検査には以下が含まれます:

超音波検査(UT)

磁粉探傷検査(MT)

金属組織分析

硬度試験

寸法校正

当社には、20年の鋳造操業経験を持つ独自の生産工場があります。当社の専門技術チームは、お客様から提供された図面、サンプル、または特定の作業条件の要件に応じて、さまざまなサイズとモデルのライナーの製造をカスタマイズできます。機械加工公差は、±0.01mm以内に正確に制御されており、さまざまな粉砕設備の設置および適合要件を完全に満たしています。

包括的なサービス保証

24時間365日のアフターサポート:当社は、全天候型のアフターサービスサポートを提供しています。

12ヶ月保証:製品は12ヶ月の保証期間を享受できます。材料または製造プロセスに起因する品質問題が発生した場合、当社は送料を負担し、無償交換を提供します。

カスタマイズオプション:カスタマイズされたニーズについては、作業条件に応じて材料組成と硬度を調整し、お客様のロゴ、モデル番号、およびその他のマークをライナーに刻印できます。

柔軟なロジスティクス:国際宅配便(DHL、UPS、EMS、FedEx)、航空貨物、海上貨物など、さまざまな輸送方法をサポートしています。また、お客様が指定したターミナルアドレスに商品を直接配送するドロップシッピングサービスも提供しています。

当社と当社の製品範囲を選ぶ理由

豊富な製造経験、カスタマイズされたソリューション、専門技術チーム、および安定した製品品質により、当社のパーライトクロムモリブデン鋼ライナーは、世界中の70以上の国と地域に輸出され、国内外のお客様から幅広い評価を得ています。パーライトクロムモリブデン鋼ライナーに加えて、ミルライナー(シリンダーライナー、エンドライナー、リフターバー)、ジョープレート、ブロウバー、クラッシャーハンマー、グラインディングボールなど、粉砕および破砕設備用のさまざまな耐摩耗性鋳物も製造しており、お客様に耐摩耗性部品のワンストップ調達サービスを提供できます。

行動喚起

パーライトクロムモリブデン鋼ライナーを選択することは、効率的で安定した経済的な粉砕生産ソリューションを選択することです。関連する製品ニーズがある場合は、設備モデル、設置寸法、粉砕材料の特性などの詳細情報を提供するだけで、当社の技術チームがお客様に最適なソリューションを調整し、生産効率の再アップグレードを支援します。

お問い合わせ:

電話:0086- 18151503523 (What's app)

携帯:0086-18151503523

ファックス:0086-510-6879 2172

Eメール:sales@ebcastworld.com

EB Casting Makes Metal Better

EB Machine Makes World Better

EB Ebike Makes Your Life Better.

Wuxi Eternal Bliss Alloy Casting & Forging Co.,LTD.

もっと見る

様々な種類のインパクトプレート:主な特徴と用途ガイド

2026-01-08

/* Unique component root class */

.gtr-container-a1b2c3d4 {

font-family: Verdana, Helvetica, "Times New Roman", Arial, sans-serif;

color: #333;

line-height: 1.6;

padding: 16px; /* Mobile default padding */

box-sizing: border-box;

max-width: 100%;

overflow-x: hidden; /* Prevent horizontal scroll from padding */

}

/* General paragraph styling */

.gtr-container-a1b2c3d4 p {

font-size: 14px;

margin-bottom: 1em;

text-align: left !important; /* Enforce left alignment */

word-break: normal; /* Ensure normal word breaking */

overflow-wrap: normal; /* Ensure normal word wrapping */

}

/* Section title styling (replaces h2) */

.gtr-container-a1b2c3d4 .gtr-section-title {

font-size: 18px;

font-weight: bold;

margin-top: 2em;

margin-bottom: 1em;

color: #0056b3; /* A subtle industrial blue for titles */

text-align: left;

}

/* Unordered list styling */

.gtr-container-a1b2c3d4 ul {

list-style: none !important; /* Remove default list style */

padding: 0;

margin: 0 0 1em 0;

}

.gtr-container-a1b2c3d4 ul li {

position: relative;

padding-left: 20px; /* Space for custom bullet */

margin-bottom: 0.5em;

font-size: 14px;

text-align: left;

list-style: none !important;

}

.gtr-container-a1b2c3d4 ul li::before {

content: "•" !important; /* Custom bullet point */

color: #0056b3; /* Bullet color */

font-size: 16px;

position: absolute !important;

left: 0 !important;

top: 0;

line-height: inherit;

}

/* Responsive adjustments for PC screens */

@media (min-width: 768px) {

.gtr-container-a1b2c3d4 {

padding: 24px 40px; /* More padding for larger screens */

}

.gtr-container-a1b2c3d4 p {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 .gtr-section-title {

margin-top: 2.5em;

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul {

margin-bottom: 1.2em;

}

.gtr-container-a1b2c3d4 ul li {

padding-left: 25px;

}

}

衝撃プレートは,衝撃粉砕機,ハンマーミール,および他の粉砕機器の重要な部品です.彼らは高周波に耐える.効率的な粉砕を保証するために材料の流れを導いて高強度な材料の衝撃異なるタイプの衝撃プレートは,硬岩採掘から建設廃棄物のリサイクルまで,様々な粉砕シナリオに適合する材質と構造で設計されています.

各衝撃プレートの基本的な特徴を理解することで,最適なソリューションを選択し,機器の使用寿命を延長し,ダウンタイムを短縮し,長期的運用コストを削減できます.

1高マンガネス鋼のインパクトプレート

高マンガネス鋼の衝撃板は 最も広く使用されているタイプで 衝撃強度と硬化性能が優れている中程度の磨きによる粉砕環境.

原材料:高マンガン製鋼 (Mn含有量11%~14%) 低炭素含有量 (0.9%~1.2%) で,強度を高め脆さを防ぎます.

主要な特徴:初期硬さ HB200-250; 継続的な材料の衝撃下で作業硬化後に表面硬さはHB500+に急速に上昇する. 衝撃硬さ ≥200J/cm2,激しい衝突でも亀裂形成に耐える.

性能 ハイライト: 動作中に自己鋭化; 高周波の衝撃シナリオで構造的整合性を維持する.複雑な形 (曲線,異なるクラッシャーモデルに合うように.

典型的な用途: 中堅な材料 (石灰岩,ドロマイト) の初次・二次粉砕のための衝撃粉砕機;石炭,コックス,建設廃棄物の粉砕のためのハンマーミール.

2高クロム合金 衝撃プレート

高クロム合金衝撃プレートは,高磨損,高衝撃の粉砕シナリオのために設計されたプレミアムオプションです.彼らは交換頻度を減らすために優れた耐磨性を優先します.

核材料:高クロム鋳鉄 (Cr含有量15%~28%) がモリブデン,ニッケル,炭素と混合.これは耐磨性を高める硬いM7C3カービードを形成する.

主要特徴:表面硬さ HRC60-68,高マンガンの鋼よりも3~5倍耐磨性.低耐磨率 (≤0.4kg/t材料) と鉱物スラムに対する良好な耐腐性.

性能 ハイライト: 磨材を長期にわたって粉砕しても優れた耐磨性を維持する.精密なCNC加工により,粉砕機フレームにしっかりとフィットし,材料の漏れを回避する.

典型的な用途: 硬岩 (花岩,ベースアルト) の粉砕のための衝撃粉砕機; 磨削鉱石を処理する鉱山および金属加工業; コンクリート石材のリサイクル機器.

3合金鋼の衝撃プレート (AR400/AR500グレード)

合金鋼の衝撃板は耐磨性,強度,溶接性をバランスに保ち,混合着用シナリオ (磨損+衝撃) および現場修正を必要とするアプリケーションに理想的です.

原材料:低合金鋼 (AR400/AR500級) で,クロム,マンガン,モリブデンが制御されている.

主要特徴:硬さ HRC45-55; 張力強度 ≥800MPa; 衝撃強度 ≥150J/cm2. 優れた溶接性,現場切削,掘削,設置調整を可能にします.

性能 ハイライト: -40°C から 400°C の温度範囲で安定した性能; 圧縮摩擦熱の下で有意な軟化がない. 中等硬度,中程度の磨き質の材料.

典型的な用途:道路建設用の移動式衝撃粉砕機;アスファルト廃棄物のリサイクル機器;バイオマスと農業廃棄物の粉砕のためのハンマーミール.

4バイメタリック複合型インパクトプレート

二金属複合材の衝撃プレートは高耐磨性と強さの利点を組み合わせて,複雑な耐磨シナリオ (高衝撃+高磨損) に対して費用対効果の高いソリューションを提供します.

コア構造:耐磨層 (高クロム合金,厚さ15-30mm) +ベース層 (炭素鋼/合金鋼).結合強度≥300MPaの複合鋳造技術によって結合.

主要特徴: 耐磨層は高耐磨性 (HRC62-66) を有し,ベース層は強い衝撃強度 (抗張力 ≥600MPa) を確保し,変形を避ける.高クロムプレートと比較して30%~50%のコスト削減.

性能の特徴:高クロム板の"硬く壊れやすい"欠陥と高マンガン鋼板の快速磨損を回避する.混合材料 (岩石+鉱石+コンクリート) の長時間粉砕に優れた.

典型的な用途: 鉱山や採石場のための大規模衝撃破碎機; 建設廃棄物リサイクルライン; 水泥工場のクリンカー破碎機器.

5ゴムで覆われた衝撃プレート

ゴムで覆われた衝撃プレートは,低磨損,脆弱な材料の粉砕に特化したものです.彼らは衝撃吸収,ノイズ削減,材料保護に焦点を当てています.

中核構造:金属基板 (炭素鋼) +ゴムコーティング (天然ゴム/NBR,厚さ10-25mm) 滑り防止質感.

主要な特徴: 硬度が低い (Shore A 65-80) 衝撃吸収性が優れ,動作ノイズが15-25dB減少します. 繊細な材料に優しく,過度の粉砕や材料の断片化が避けられます.

性能 ハイライト: 材料の粘着を防止する. プレート全体を交換せずにゴムコーティングを簡単に交換する. 軽量なデザインは機器の負荷とエネルギー消費を削減する.

典型的な用途:石灰岩粉末生産のための衝撃粉砕機;食品加工機器 (穀物,砂糖);バイオマス粉砕 (ストロー,木片).

6衝撃プレートの選択基準

適切な衝撃プレートタイプを選択するには,その特徴を特定の粉砕条件に合わせる必要があります.

材料硬さと磨力:硬い磨材 (花岩,鉱石) →高クロム合金/二金属プレート;中等硬度 (石灰岩,コンクリート) →高マンガン鋼繊細な材料 → ゴムで覆われたプレート.

粉砕強度:高周波,高衝撃粉砕 →高マンガン鋼/二金属板;中程度の衝撃粉砕 →合金鋼板

設備タイプ:固定衝突粉砕機 →高クロム合金/二金属板;移動粉砕機 →合金鋼板 (変更が簡単);ハンマーミール →高マンガン鋼板.

費用効率: 高予算で長期運用 → 高クロム合金/二金属板; 費用敏感で中程度の使用量 → 高マンガン鋼/合金鋼板.

7. 耐久性 を 伸ばす メンテナンス 方法

適正なメンテナンスは,衝撃プレートの使用寿命を大幅に延長し,最適な粉砕性能を確保することができます.

定期的な検査: 磨損状態とプレートの密度を毎週チェックします. 粉砕機フレームに二次的な損傷を避けるために,磨損が30%を超えるとプレートを交換します.

均質な給餌: プレートに不均等な着用や異常なストレスを防ぐために,材料の粒子のサイズと給餌量は一貫しているようにする必要があります.

角度調整: 材料の特性に応じて,衝撃プレートの角度を定期的に調整します.これは粉砕効率を最適化し,均等な磨きを保証します.

清掃 と 保護: 材料 の 残留物 や 腐食 物質 を 定期的に 除去 し て ください.防腐 や 変形 を 防止 する ため に,予備 プレート を 乾燥 し て 換気 できる 場所 に 保管 し て ください.

パーソナライズ された 衝撃 プレート が 操作 に 重要 な 理由

衝突プレートが不一致すると,頻繁に交換され,粉砕効率が低下し,高運用コストが発生します.パーソナライズされた衝撃プレート 特定の機器モデルと粉砕材料に合わせて設計され 安定した性能を保証します機械の投資を最大限に生かすことができます

あなたのインパクトクラッシャー,ハンマーミール,または特定のクラッシングシナリオのための正しい衝撃プレートタイプを選択するために助けが必要です.無料のカスタマイズされた推薦を得るためにあなたの機器モデルと材料の特徴を共有!

テレフォン: 0086- 18151503523 (アプリって何?)

セル: 0086-18151503523

ファックス: 0086-510-6879 2172

メール: sales@ebcastworld.com

EB 鋳造 は 金属 を より 良い もの に する

世界 を 良く する EB マシン

電子バイクは人生を良くする

ウシエターナル・ブリス・アロイ・カスティング・アンド・フォージング株式会社

もっと見る